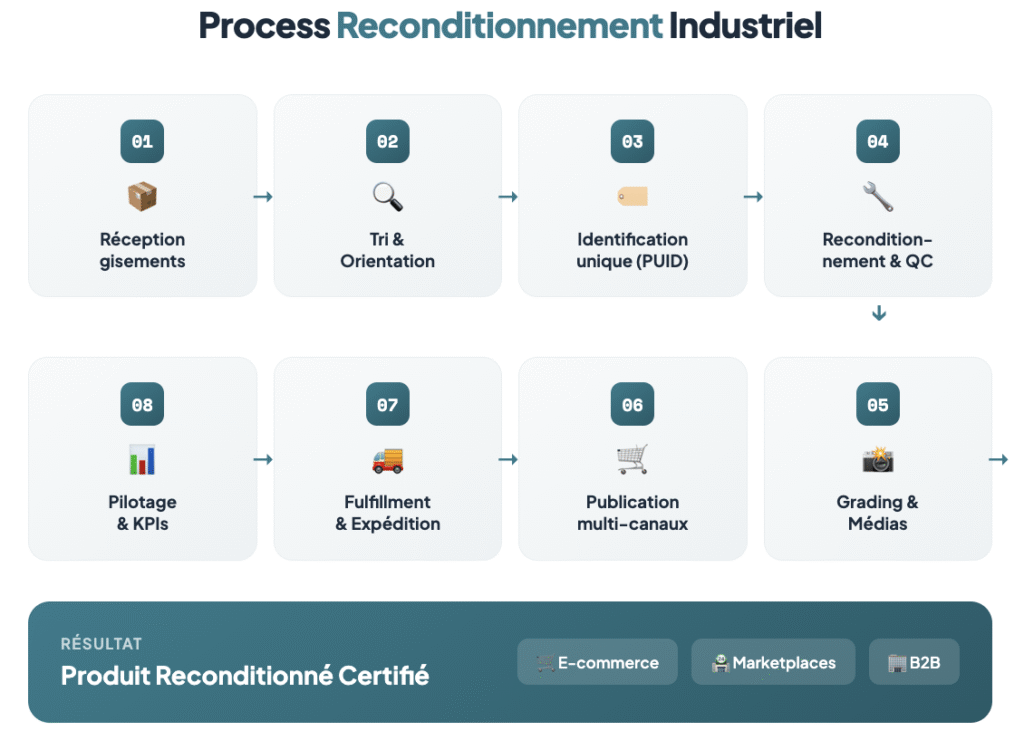

Pour un fabricant, le reconditionnement n’est plus un sujet marginal. C’est un levier industriel : réduction des destructions, récupération de valeur, amélioration de l’empreinte environnementale, et création de nouvelles offres (second choix, reconditionné, pièces).

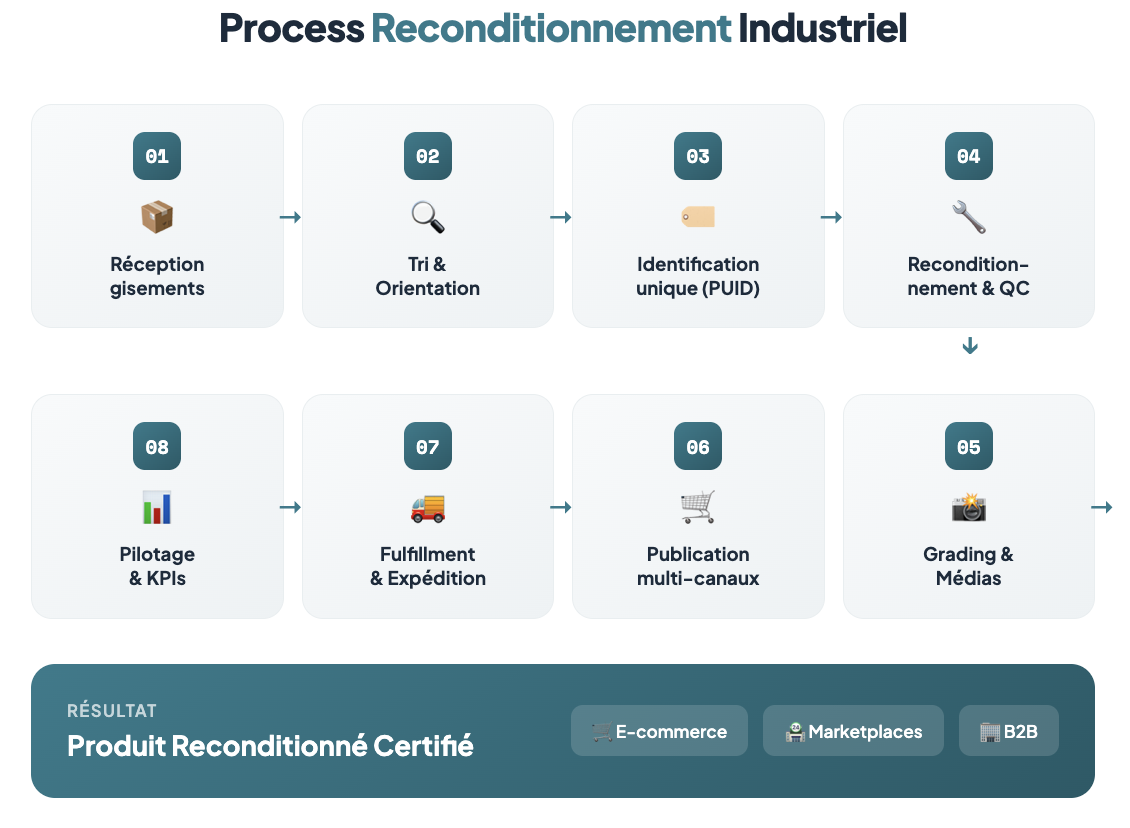

Reconditionnement industriel

Un cas réel : quand “l’esthétique” représente des millions

Chez un grand fabricant multi-marques (marché B2B très structuré), un bilan interne a mis en évidence +10 000 produits abîmés lors d’opérations logistiques sur une année, pour 1,8 M€ de coût direct industriel. L’analyse montrait qu’environ 60% des volumes (50% de la valeur) étaient commercialisables, représentant un enjeu de chiffre d’affaires d’environ 1,4 M€.

Le constat est fréquent dans l’industrie : les produits sont fonctionnels, mais déclassés pour défauts cosmétiques (rayures, bosses) ou emballages.

Le basculement clé : vendre au numéro de série

La vente “neuf” est conçue pour fonctionner à la référence commerciale (SKU).

La vente “second choix / reconditionné”, elle, doit engager le client sur un produit unique, avec un défaut précis.

Dans le cas réel, le besoin était explicitement formulé : passer d’une vente à la référence à une vente au n° de série, pour “engager le client sur le choix du produit avec son défaut”.

👉 C’est ce mécanisme qui réduit le risque industriel :

- moins de contestations,

- meilleure conformité documentaire,

- meilleure maîtrise de la promesse client.

Le “système” industriel du reconditionnement : RMS + QC + logistique + vente B2B

1) RMS (ReUse Management System)

Le RMS est le cœur opérationnel : il sert à proposer à la vente, vendre et enregistrer les commandes au n° de série, avec accès pour des clients professionnels.

Il permet aussi d’outiller le terrain (validation, statuts) et le pilotage (dashboards).

2) Process QC et préparation à la vente (standardisé)

Ce que les industriels attendent est très concret, et très “atelier” :

- déballage,

- caractérisation du défaut,

- prise de photos,

- remballage simple (pas “à neuf”),

- identification unique et marquage “second choix”,

- fixation du prix selon une grille préétablie.

3) Stockage / consignation et maîtrise du parc

Dans le cas industriel, le stock peut rester en consignation (le stock appartient au fabricant), avec une tenue de stock par produit, date d’entrée, etc.

4) Vente B2B “pro” : transparence + SSO + parcours commande

Les fabricants recherchent une expérience alignée avec leurs portails pros :

- accès via le site pro, avec SSO et récupération des données du compte (raison sociale, adresses),

- affichage clair : caractéristiques, cause du déclassement, photos, prix et remise

- devis, réservation, commande + paiement, et accusé de réception avec date

Intégration SI : une approche pragmatique

Dans les grands groupes, l’ERP est souvent robuste mais complexe à modifier. Une approche pragmatique consiste à lancer sans intégration IT lourde, en conservant la validation qualité côté fabricant et en confiant l’exécution (commercialisation/logistique) à un opérateur spécialisé.

Côté exigences, les critères reviennent systématiquement :

- conformité RGPD, hébergement/localisation, SSO,

- monitoring/sauvegarde/restauration, niveau de support, documentation, MCO,

- interfaces minimales (interconnexion “autour du client”), et capacité à fournir des données pour BI / base requêtable.

Reconditionnement industriel

KPI industriels : comment piloter un reconditionnement comme une supply chain

Un programme sérieux se pilote comme un flux industriel :

- entrées (volumes, origine du défaut)

- stock (âge, rotation, immobilisation)

- sorties (CA, volumes, par marque/famille/référence)

- coûts (réception, préparation, stockage, expédition)

- délai “réception → mise en vente”

- taux de litiges/retours

- satisfaction/avis client + boucle d’amélioration continue

FAQ

Quelle différence entre “second choix” et “reconditionné” ?

Le “second choix” est typiquement un défaut esthétique non fonctionnel ; l’important est la transparence et la preuve (caractérisation + photos) et l’identification unique.

Pourquoi le numéro de série est indispensable ?

Parce qu’on vend un état réel. Le n° de série permet d’attacher défaut, photos, prix, statut, et d’engager le client professionnel sur un produit précis.

Comment démarrer sans projet IT lourd ?

En cadrant un flux, en conservant la validation qualité côté fabricant, et en déployant une solution RMS + logistique avec interfaces minimales (SSO, données client) puis en industrialisant ensuite.

Conclusion

Le reconditionnement industriel devient un centre de profit quand il est traité comme un système : QC standardisé, traçabilité au n° de série, RMS, logistique, vente B2B transparente, exigences IT/cyber, et pilotage par la donnée. Le cas réel présenté montre que l’enjeu peut rapidement dépasser le million d’euros annuel sur des produits pourtant fonctionnels.

–